Под наплавкой понимают операцию нанесения восстановительного или защитного металлического слоя на поверхность обрабатываемой детали.

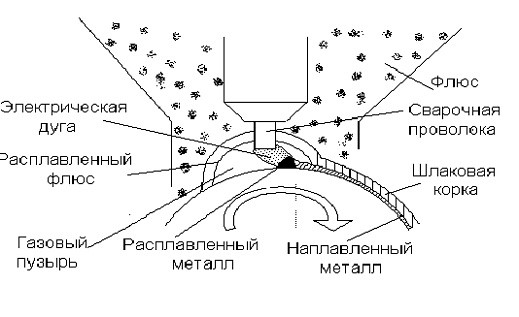

Сварка (наплавка) под слоем флюса представляет собой разновидность электродуговой сварки, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от воздуха. Наряду с защитными функциями флюс стабилизирует горение дуги, обеспечивает раскисление, легирование и рафинирование расплавленного сплава сварочной ванны.

К достоинствам сварки (наплавки) под слоем флюса относятся: высокая производительность процесса, благодаря применению больших токов; почти полное отсутствие потерь металла на угар и разбрызгивание; возможность автоматизации процесса; высокое качество наплавленного металла в результате надежной защиты флюсом сварочной ванны.

При сварке под слоем флюса производительность процесса по машинному времени повышается в 6 — 12 раз по сравнению с ручной дуговой сваркой. Это достигается за счет использования больших плотностей тока в электродной проволоке.

Сварочным флюсом называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва.

К флюсам для автоматической и полуавтоматической сварки предъявляют ряд следующих требований:

- обеспечение стабильности горения дуги в процессе сварки;

- получение заданного химического состава наплавленного металла;

- обеспечение требуемого формирования металла;

- получение швов без трещин и с минимальным (допустимым) числом шлаковых включений и пористостью;

- обеспечение легкой отделяемости шлаковой корки от поверхности наплавленного металла.

Решение этих задач связано с составом свариваемого материала и используемой электродной проволоки. Поэтому используемые для наплавки флюсы весьма разнообразны.

Цель наплавки, которую ставит перед собой наше предприятие, состоит не только в том, чтобы восстановить изношенную поверхность, но и придать первоначальный товарный вид детали. Для этого процесс восстановления разделен на следующие операции:

- Очистка детали от грязи и смазки, которые попали на неё в процессе эксплуатации

- «Черновая» токарная обработка (снятие наклёпа, ржавчины и придание поверхности правильной геометрической формы), зачистка задиров посадочных отверстий

- Нагрев перед наплавкой, для лучшего сплавления и снижения действия внутренних напряжений

- Наплавка

- «Чистовая» токарная обработка в соответствии с ЧТД

- Очистка от возможных загрязнений процесса

- Покраска (по желанию заказчика)

Примеры выполненных работ